|

|

|

|

摘要:二氧化碳(CO2)的大量排放加劇了氣候變化。CO2捕集及其催化轉化為高附加值化工產品是目前處理CO2的主要方法之一。從CO2吸收/解吸以及CO2催化加氫制短鏈烯烴的角度展開綜述,分別對吸收劑/吸附劑和催化劑的捕集轉化CO2進行了總結。結果表明,在CO2捕集中,有機胺吸收/解吸方法雖然是目前應用最為廣泛的技術,但是,其胺降解和逃逸是限制大規模應用的瓶頸之一;無機堿吸收/解吸方法不僅可以有效避免降解和逃逸問題,而且只需在現有有機胺吸收/解吸的工藝上稍作改進即可實現工業應用,盡管其仍存在吸收緩慢的弊端,但是開發表面富羥基催化劑有利于大幅度改善其吸附/解吸速率,推進該方法實現工業應用。在CO2催化轉化中,CO2可在鐵基催化劑和雙功能催化劑上催化加氫制得短鏈烯烴。鐵基催化劑受Anderson-Schulz-Flory(ASF)分布的影響,其選擇性難以提升,而雙功能催化劑能夠打破ASF分布,使短鏈烯烴的選擇性大幅度提升,但其轉化率偏低。因此,開發具有CO2高轉化率的雙功能催化劑對CO2催化加氫高效制短鏈烯烴的意義重大。研究結論可為推動CO2資源化利用研究的長足發展提供參考,為實現“碳達峰、碳中和”目標貢獻智慧和力量。

關鍵詞:CO2捕集;催化加氫;鐵基催化劑;雙功能催化劑

2020年9月22日,習主席在第七十五屆聯合大會上發表重要講話,提出了“中國力爭于2030年前CO2排放達到峰值,2060年前實現碳中和”的目標。CO2減排已刻不容緩,而電廠煙氣排放是CO2的主要來源。我國作為全球最大的能源消耗國,也是世界上最大的CO2排放國,開發適用于電廠煙氣的廉價和高效CO2減排技術,大幅度削減CO2排放量,將為緩解全球氣候變暖貢獻重要力量。此外,CO2是最為廉價的碳資源之一,可通過催化還原轉化為短鏈烯烴(包括乙烯、丙烯和丁烯)[1]、甲醇[2]、甲酸[3]等高附加值化工產品。短鏈烯烴尤其是乙烯作為現代化工的核心產品,有極高的工業應用價值。開發高效CO2催化轉化為乙烯的技術不僅有利于石油化工的健康發展,而且能夠緩解石油緊張的局勢。

目前CO2減排最有效的技術是CO2捕集技術,主要分為燃燒前捕集、燃燒中捕集和燃燒后捕集[4-5],其中燃燒后CO2捕集技術由于成本低、反應溫度窗口與現有、新建電廠匹配,已成為CO2捕集主流技術之一[6],該技所使用的吸收/吸附劑主要有無機溶液吸收劑[7]、有機溶液吸收劑[8]、離子液體吸收劑[9]和固體吸附劑[10-11]等。本文針對上述吸收劑/吸附劑開展綜述,系統介紹了近年來改善其吸收/吸附的方法及其在電廠煙氣CO2脫除中的適用性。

CO2經捕集后能夠獲得高濃度CO2,通常采用封裝填埋的方式進行處理[12],然而,該方法成本高且不能從根本上消耗CO2,依然對環境造成潛在危害。CO2催化轉化為短鏈烯烴不僅消耗了CO2,而且產出了工業需求極高的乙烯,能夠為電廠帶來額外的經濟效益[13]。目前CO2催化轉化為短鏈烯烴的方法主要有熱催化法[14]、電催化法[15]和光催化法[16]。國內外眾多學者在高效熱、光、電催化上開展了大量研究[17-18],光催化和電催化能量輸入受限,且轉換效率低,難以高效生成短鏈烯烴,限制了其工業應用[13,16]。熱催化可以在300~400℃和1.0~5.0MPa的條件下,催化活化CO2并實現加氫,具有較好的工業應用前景。因此,本文綜述了近年來用于CO2催化加氫的催化劑及其催化反應過程,為將來電廠應用CO2脫除技術提供指導。

目前,電廠煙氣中CO2的捕集多采用燃燒后捕集,捕集裝置通常安裝在脫硫脫硝后端,該部分煙氣溫度約為60℃,主要采用吸收法和吸附法進行捕集,其關鍵是吸收劑/吸附劑的選擇,這些吸收劑/吸附劑主要分為有機吸收劑、無機吸收劑、離子液體吸收劑和固體吸附劑。

1.1.1 有機胺吸收

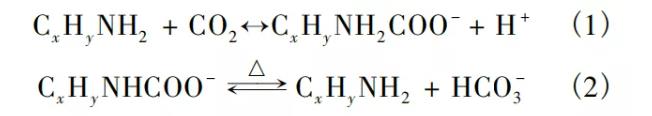

有機胺吸收是目前最為通用的CO2捕集方法之一,其主要包括吸收和解吸兩步[19],主要流程如圖1所示,吸收和解吸反應式如式(1)、式(2)所示。

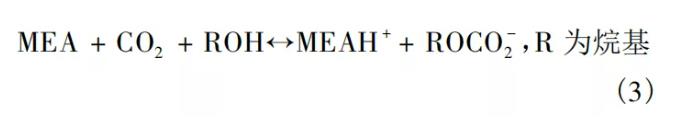

有機胺吸收具有吸收動力學快速和化學反應強烈的優點,能夠快速且高效地捕集燃煤煙氣中的CO2,一般脫除效率能夠達到90%以上。但是,有機胺吸收存在易降解、腐蝕性強和再生效率低等缺點,限制了其大規模的推廣應用。為了抑制有機胺的腐蝕性和降解,增強其吸收CO2效果及再生能力,國內外眾多研究者開展了大量研究。部分研究者在有機胺溶液中加入其它有機物,例如醇和離子液體等,改善有機胺吸收性能,如式(3)所示,抑制其降解和腐蝕性。Fan等[20]在有機胺溶液中加入乙醇,制備出乙醇-三乙胺-水吸收劑,在75℃溫度下,CO2的吸附量和吸附速率較純三乙胺分別增加了6.8倍和236倍,同時,乙醇有效抑制了胺的分解。Yu等[21]在三乙胺溶液中加入離子液體,CO2的吸收效率達到了90%以上,離子液體還能夠有效抑制SO2和O2氧化三乙胺導致的胺損失。

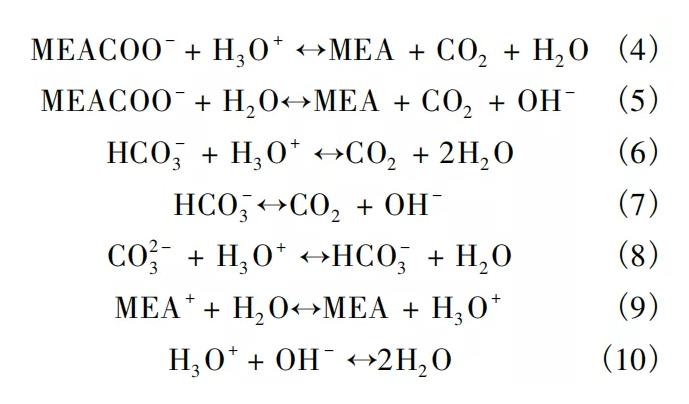

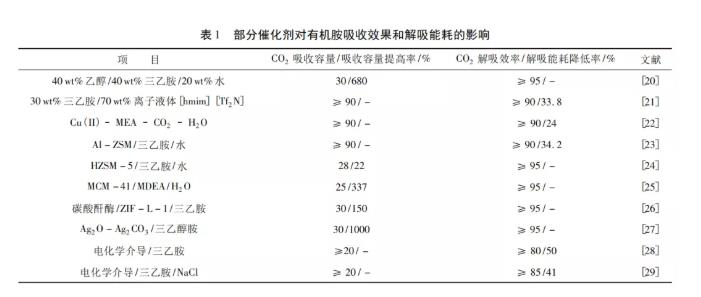

部分研究者直接向有機胺溶液中加入催化劑,例如金屬離子和酸性固體催化劑等,降低解吸能耗,如式4~10所示。Li等[22]在三乙胺吸收劑中加入銅離子,其在三乙胺溶液中能夠與CO2發生化學反應,一方面CO2的吸附容量提升了19.6%,另一方面CO2的再生解吸能耗降低了24.8%。Liang和Idem等[23-24]將酸性催化劑加入三乙胺吸收劑中使其與CO2發生反應,有效促進CO2吸收和吸收劑再生,CO2吸附容量提升最高可達22.0%,再生熱負荷高達34.2%。還有一些研究者將MOFs[26]、Ag2O-Ag2CO3[27]等加入三乙胺溶液中,以促進吸收劑的再生。

同時,也有部分研究者通過外加電作用來促進三乙胺對CO2的吸收以及吸收劑的再生[28]。部分催化劑對有機胺吸收效果和解吸能耗的影響如表1所列。

1.1.2 無機堿吸收

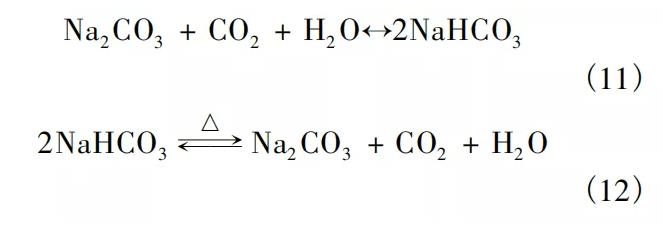

無機堿溶液CO2常壓捕集技術是常用的CO2捕集技術之一,無機堿溶液主要包括飽和碳酸鈉溶液[7]、飽和碳酸鉀溶液[30]和碳酸鈣漿液[13],其中,最為常用的無機堿溶液為飽和碳酸鈉溶液,其通過與CO2和H2O的反應達到吸收的目的,并通過加熱達到解吸的目的,如式(11)和式(12)所示。該吸收劑具有價格低廉的優點。但是,其CO2吸收速率較慢,且受熱力學平衡限制,吸收容量十分有限。此外,該吸收劑中碳酸氫鈉較為穩定,再生反應溫度高,能耗大。

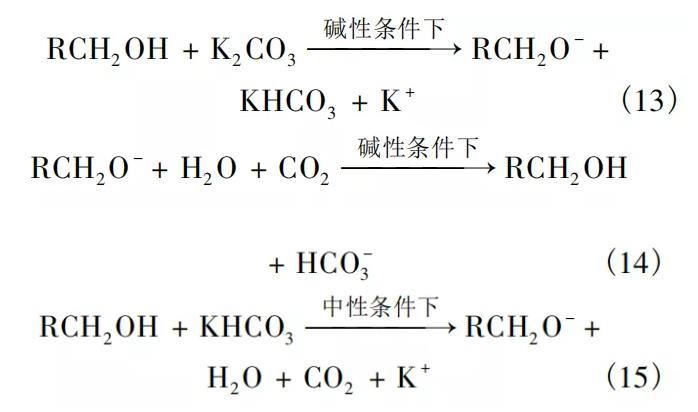

為了提高飽和碳酸鉀溶液CO2吸收速率,降低CO2解吸溫度,申淑鋒等[31]在飽和碳酸鉀溶液中加入醇胺液體催化劑提高CO2吸收速率,降低CO2解吸能耗。碳酸鉀溶液呈現堿性,醇胺中的羥基在堿性溶液中易去質子化,能夠快速與CO2和H2O反應生成碳酸氫根,如式(13)和式(14)所示。碳酸鉀吸附CO2飽和后形成接近中性的碳酸氫鉀溶液,醇胺中的羥基在中性以及解吸升溫的條件下快速與碳酸氫根反應,生成CO2和H2O(如式(15)所示),達到解吸的目的[32]。然而,醇胺液體催化劑易揮發且對設備腐蝕較大,限制了其推廣應用。

為了降低催化劑揮發性和腐蝕性,懷俄明大學Maohong Fan教授率先提出了采用固體催化劑表面的羥基促進CO2的吸收速率,降低CO2的解吸能耗[33]。制備了表面富含羥基的羥基氧化鈦[33]、羥基氧化鐵[34]、羥基氧化鋯[35]等系列羥基類金屬氧化物催化劑,并將其加入碳酸鈉飽和溶液中,開展了CO2吸附和解吸研究,相關研究結果表明,催化劑表面的羥基確實能夠有效的促進CO2的吸附和解吸,具有較好的工業應用前景。密歇根理工大學Valluri教授等利用煤泥起泡劑提升飽和碳酸鈉溶液吸收CO2的性能[7]。煤泥起泡劑加入飽和碳酸鈉溶液后會生成大量氣泡,使氣液傳質界面增加,CO2的吸收效率得到一定提升。此外,還有研究者直接使用熔融的金屬碳酸鹽進行CO2的捕集,以增加CO2的吸附容量和吸附速率,降低吸收劑的腐蝕性[36]。部分催化劑對無機堿吸收效果和解吸能耗的影響如表2所列。

1.1.3 離子液體吸收

由于離子液體具有CO2親和力強和幾乎無蒸汽壓等特點,近年來在CO2捕集應用上受到了廣泛關注[38-39]。然而,離子液體黏度較大,不利于CO2的吸收,限制了其在CO2捕集上的推廣應用[40]。為此,有研究者開展了離子液體的改性研究,以期降低其黏度,促進CO2的吸收。Krupiczka等[41]的研究結果表明,離子液體的黏度可以通過陽離子和陰離子的適當組合來調整,陽離子對離子液體性質的影響通常比陰離子小。隨著陽離子烷基鏈的增加,離子液體的粘度增加。陰離子對咪唑基離子液體粘度的影響已被廣泛報道[42],其順序為:[bmim][NTf2]<[bmim][CF3SO3]<[bmim][BF4]<[bmim][PF6]。此外,還可以通過加入助溶劑改變離子液體的黏度[43],助溶劑的降粘效果取決于溶劑的極性和離子液體離解成離子的程度。例如,極性溶劑如水比非極性溶劑對離子液體具有更好的降黏作用。

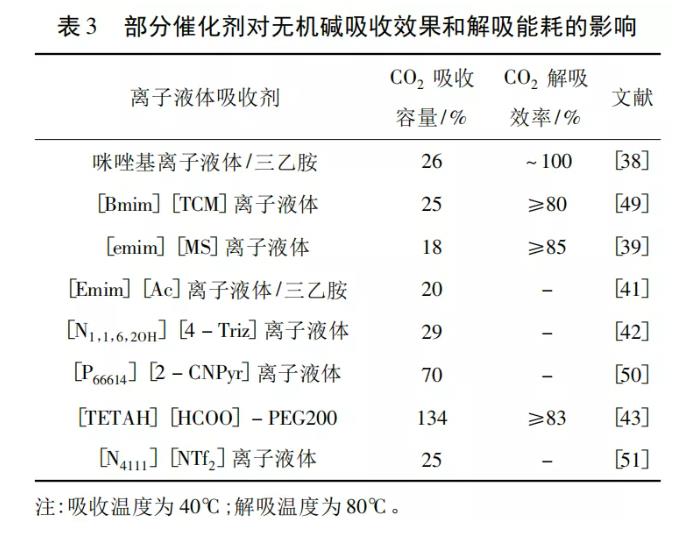

除了降低離子液體的黏度,還可以通過增加氣體/離子液體的界面面積以及增加工作壓力來提升離子液體對CO2的捕集效率。Chen等研究了九種不同氣體在[bmim][PF6]IL中的溶解度,發現在離子液體中水和CO2有很強的相互作用[44]。研究還表明,與乙烯、乙烷、甲烷、一氧化碳、氫氣和氮氣在離子液體中的溶解度相比,CO2在離子液體中的溶解度更高[44-45]。氬和氧在離子液體中的溶解度也很低[63-64]。氣體在離子液體的溶解度不同是由于分子間的極化率、偶極矩和四極矩不同所導致的[46]。此外,混合焓和熵也可以用來表示CO2和離子液體之間相互作用的強度。Yokozeki和Zhang等[47-48]通過使用Redlich-Kwong狀態方程,成功地將CO2在18種離子液體中的溶解度與流體性質和操作條件關聯起來。此外,他們還根據過剩函數(過剩吉布斯自由能;過剩焓;過剩熵)的大小推斷CO2在離子液體中的吸收可能是一個化學或物理過程。部分離子液體對CO2的吸收容量和解析效率影響如表3所列。

我國是能源消耗大國,意味著燃煤煙氣排放量巨大,一般燃煤煙氣中CO2的占比高達15%左右。因此,選用成本較低的吸收劑是第一要素。有機胺和無機堿均具有較低的成本,是最具工業應用前景的吸收劑。然而,與無機堿相比,有機胺具有更大的吸附容量,且近年來隨著吸收劑的不斷優化,其運行過程中的損失率逐年下降,使得有機胺吸收更具有工業應用前景。除此之外,有機胺吸收也是目前應用最為廣泛的技術之一,并且在脫硫技術中已有有機胺吸收的先例。

1.2 吸附法捕集CO2研究

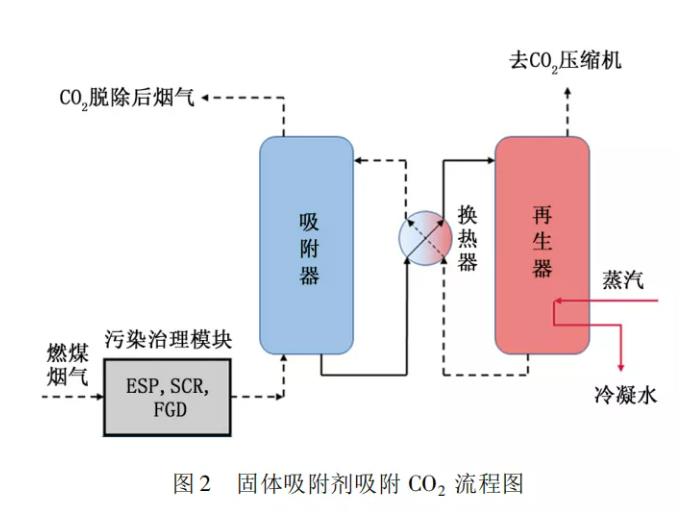

針對燃煤電廠,目前吸附法捕集CO2主要指固體吸附劑吸附[52]。圖2給出了典型的固體吸附劑吸附捕集CO2的裝置示意圖[53]。從圖可知,CO2經干燥、壓縮等預處理后進入吸附室,其內部裝有固體吸附劑。一般情況下,一套CO2吸附裝置中會安裝2~3臺CO2吸附室,當吸附裝置工作時,其中1臺吸附室吸附CO2,另1臺吸附室脫附CO2,剩下的1臺一般備用,從而保證吸附裝置持續工作。大多數CO2吸附/脫附技術均為干法,使得該過程較為簡單,限制其性能的因素也較少。

吸附法捕集CO2的關鍵是吸附劑的研發。目前較為常用的吸附劑有硅基吸附劑[54]、碳基吸附劑[55]、分子篩[56]、有機骨架材料[57]以及氧化鈣[58]、氧化鎂[59]等堿性固體。硅基吸附劑和分子篩吸附劑主要包括有序介孔二氧化硅材料SBA-15、MCM-41和擴孔的MCM-41等。這些材料具有高比表面積、高孔容和窄孔徑分布的特點,使其成為表面功能化的對CO2具有強吸附作用的介質。碳基吸附劑主要包括活性炭纖維(ACFs)、石墨烯、碳分子篩、有序多孔碳、碳納米管(CNTs)和有機骨架材料如UIO-66、MIL-12等。研究表明,窄孔徑分布的碳基材料具有較高的吸附親和力,使其能夠較好吸附CO2,其在CO2吸附過程中能夠起到關鍵作用[60]。本課題組也對CO2吸附的碳基材料做過系統研究,例如,Zhao等[61]提出采用石墨烯插層的方式增加MOF-5材料的孔隙結構,提升吸附劑催CO2的吸附容量;Song等[62]利用氨基修飾的方法改性MOF材料,在增加MOF基吸附劑表面的堿性位點,促進CO2的吸附。與硅基吸附劑相比,碳基吸附劑的吸附等溫效果較差,在低CO2壓力下碳基吸附劑的CO2吸收量較低[63]。然而,在更高的壓力下,由于碳基吸附劑的比表面積更大,其對CO2的吸附通常會超過硅基吸附劑。但是,與硅基吸附劑類似,碳基吸附劑對CO2的吸附隨著溫度的升高而迅速減少,由于其對CO2的吸附熱小,碳基吸附劑與CO2的相互作用通常比與硅基吸附劑與CO2的相互作用弱。除與CO2相互作用較弱的硅基吸附劑和碳基吸附劑外,有研究者以強堿性氧化物如氧化鎂和氧化鈣等吸附CO2,其與CO2的作用較強,能夠較好吸附CO2[64]。但是,該類吸附劑解吸能耗大。

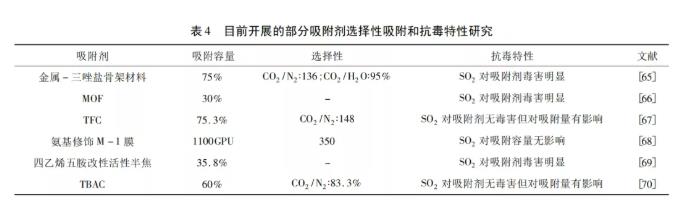

吸附容量是解決燃煤煙氣中CO2排放的關鍵因素之一。但是,燃煤煙氣中除了含有大量的CO2外,還含有較多的雜質,例如飛灰、炭黑以及極少量的NOx和SO2等。飛灰和炭黑等會對吸附劑的孔結構等產生阻塞作用,而極少量的NOx和SO2會對吸附劑產生較強的毒害作用,使得吸附劑失活。此外,燃煤煙氣中還含有O2、N2等,吸附劑對于CO2的高效選擇性吸附也至關重要。眾多研究者針對吸附劑選擇性吸附、抗毒性能等開展了研究,部分結果如表4所列。本課題組也對CO2的選擇性吸附開展了研究,結果表明,氨基修飾的TiO2催化劑具有較好的CO2選擇性吸附特性,但是,在抗毒特性上仍有較大的提升空間。燃煤煙氣CO2排放量大也是解決CO2吸附技術工業應用的關鍵。因此,開發高效、高選擇性和良好抗毒性能的CO2吸附劑是實現CO2吸附技術工業應用的瓶頸之一。

2 CO2催化加氫制短鏈烯烴研究

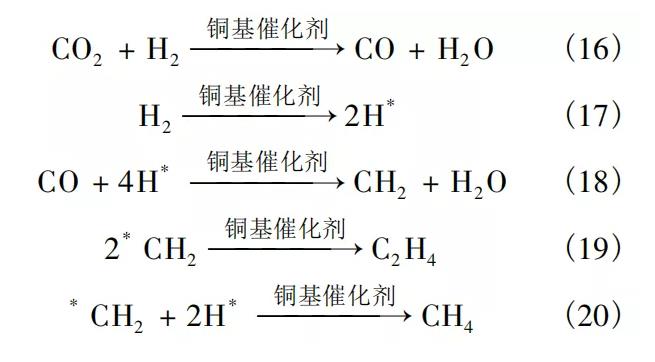

CO2催化加氫可以在溫度300~400℃和壓力1.0~5.0MPa的條件下,催化活化C=O鍵并實現加氫,具有較好的工業應用前景。國際公司Carbon Recycling International已在300℃和5.0MPa下,實現了CO2催化加氫制甲醇的工業化生產,并取得了較好的經濟效益[71]。與制甲醇相比,CO2催化加氫制短鏈烯烴的關鍵是研制高效催化劑實現碳碳鍵的偶聯[72]。Ma和Ronda-LIoret等[73-74]采用鐵基催化劑,通過費托合成催化反應方法,實現了CO2的催化活化和碳碳鍵的偶聯。但是,其加氫產物受Anderson-Schulz-Flory分布規律的限制,即烴的生成量隨碳原子數增加呈指數降低,導致甲烷的生成量較高(式(16)~(20)),短鏈烯烴的選擇性較低[74]。鐘秦教授研究團隊也對鐵基催化劑進行過嘗試,結果表明在380℃和2.0MPa下,CO2轉化率達到了21.03%,甲烷的選擇性超過50%,但短鏈烯烴選擇性僅為14.10%[75]。因此,要實現CO2高效催化加氫制備短鏈烯烴,必須開發新的催化方法,突破鐵基催化劑CO2催化加氫產物的Anderson-Schulz-Flory分布規律。

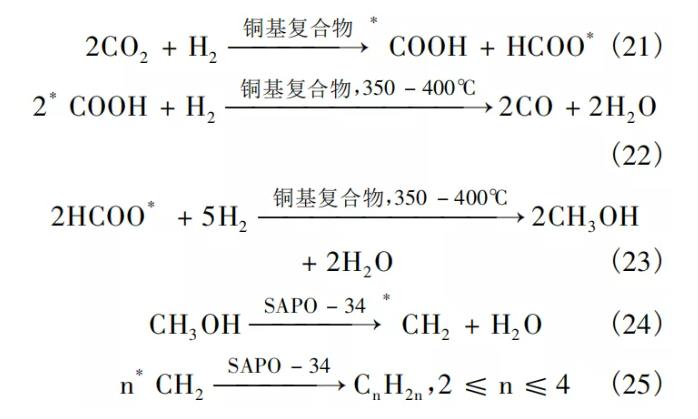

Sun和Li等[76]提出了制備乙烯的中間體甲醇催化方法,將生成甲醇的銅基催化劑與甲醇脫水偶聯的低硅鋁摩爾比SAPO-34分子篩物理混合,構建了銅基復合物/SAPO-34催化劑。他們的研究結果表明,CO2和H2首先在銅基復合物上催化轉化為中間體甲醇,隨后中間體甲醇擴散遷移至SAPO-34上脫水形成吸附態亞甲基(*CH2),進而相互偶聯形成碳原子數為2~4個的烯烴,如式(21)~(25)所示,從而突破CO2催化加氫產物的Anderson-Schulz-Flory分布規律,促進短鏈烯烴的生成。但是,CO2加氫獲中間體甲醇及其脫水偶聯制短鏈烯烴的適宜反應溫度分別為250~300℃和350~400℃,為保證CO2高選擇性制短鏈烯烴,催化反應溫度通常選擇350~400℃,然而,在該反應溫度下,CO2催化加氫制甲醇過程中的反水煤氣變換副反應較為嚴重,導致CO的生成量大幅度升高,短鏈烯烴的選擇性提升不明顯。

針對上述問題,國內外學者開展了廣泛研究。有研究者認為在銅基復合物催化劑上CO2轉化為中間體甲醇過程中[76-77],生成的不穩定吸附態羧酸根(*COOH)易直接分解為CO,是致使CO生成量增大的主要原因,如式(7)所示,抑制了短鏈烯烴選擇性的提升,采用有效手段促進穩定的吸附態甲酸根(HCOO*)生成,有助于其轉化為中間體甲醇,如式(8)所示。

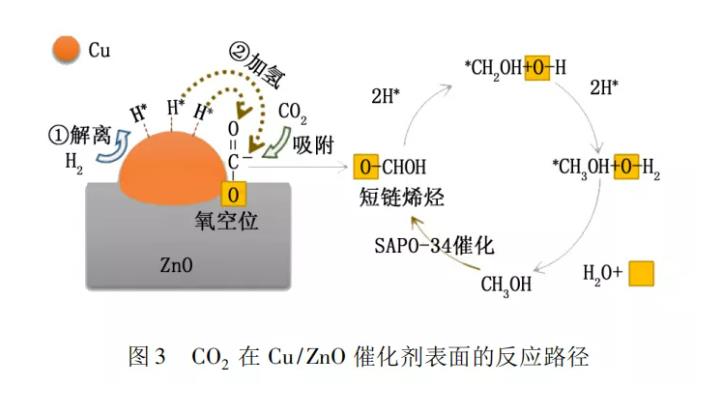

Rodriguez等[78]制備出Cu/ZnO催化劑,在CO2催化加氫反應過程中,Cu能催化活化H2為活化氫(H*),而Cu與ZnO界面處的Zn(II)路易斯酸位點能吸附CO2上的兩個O,使得Cu上的H*只能與CO2碳端結合,從而促進HCOO*的生成,該過程可概括為圖3所示路徑。為了使鋅基催化劑表面的酸性增強、酸性位點增多,Li和Wang等[14,79]對鋅及催化劑改性,制備出ZnO-ZrO2/SAPO-34和Zn-Ga2O4/SAPO-34催化劑,催化劑經改性后,活性明顯提升。Cao等[80]在ZnO中引入強酸性Mn基氧化物,制備出MN2O3-ZnO/SAPO-34催化劑,在380℃、3MPa和3600mL/(gcat·h-1)條件下,CO2的轉化率達到了30%以上,短鏈烯烴的選擇性高達80.2%。有研究者提出利用氧化銦表面豐富的氧空位活化CO2促進甲酸根的生成[81],進而提升短鏈烯烴的選擇性。但是,氧化銦表面氧較為活潑,在高溫下易與H2作用生成金屬銦。Sun等[1,82]將氧化銦和氧化鋯復合,抑制催化劑表面過度還原,使其生成大量氧空位,在與SAPO-34混合后,促進了CO2還原為短鏈烯烴,一定程度上抑制了CO的生成。Wang等[83]認為反水煤氣變換和CO2催化加氫制甲醇均為可逆反應,他們在CO2原料氣中加入適量的CO,以抑制反水煤氣變換,從而發現CO的加入不僅抑制反水煤氣變化,而且CO加劇了H2的傳遞,加速了碳氫烴類和短鏈烯烴的生成。

雖然CO2催化加氫制短鏈烯烴具備了一定的研究基礎,但是,其仍然存在短鏈烯烴收率低的問題,開發高效CO2催化加氫制短鏈烯烴的催化劑是實現其工業應用的關鍵。此外,燃煤煙氣中組分復雜,尤其是其中含有少量的NOx和SO2,其對催化劑具有一定的毒害作用,使其失活。對該方面研究的文獻報道仍然較少。本課題組對鐵基催化劑進行了初步嘗試[26],發現鐵基催化劑具有較強抗NOx的能力,但是,其抗SO2的能力較弱,向鐵基催化劑中通入少量SO2,其迅速失活。Li等[23]對雙功能催化劑ZnZrOX/SAPO-34催化劑開展了抗毒研究,發現其具有較好的抗SO2和NOx毒害的特性。

(1)在CO2捕集技術中,有機胺吸收應用最為廣泛。但是,胺降解和腐蝕的問題不容忽視,尋求合適的添加劑或催化劑促進CO2的吸收,同時減少胺降解、胺逃逸是關鍵。無機吸收劑雖可以避免吸收劑損失問題,但是,其吸收動力學緩慢,因而開發合適的催化劑促進其吸收/解吸CO2是使其走向工業應用的關鍵。通過技術手段實現離子液體吸收劑表面積和黏度的調控,大幅度促進CO2的吸收是實現離子液體捕集煙氣中CO2的關鍵。固體吸附劑吸附/解吸是具有較強的應用前景。但是,其吸附量有限且抗硫和抗NO的性能仍是其走向工業應用的主要困難。

(2)在CO2催化轉化制短鏈烯烴中,鐵基催化劑一方面受到ASF分布的限制,其活性十分有限,另一方面,其抗硫效果不佳,少量的SO2即可使其失去活性。與鐵基催化劑相比,雙功能催化劑表現出了較好的應用前景。但是,目前CO2的轉化率較低、短鏈烯烴選擇性低、CO選擇性高仍是其走向應用的瓶頸問題。

- 西安熱工研究院有限公司

- 中國電機工程學會

- 國家核電技術公司

- 中國電力科學研究院

- 火力發電分會(電機工程學會)

- 火力發電分會(中電聯)

- 中國電力規劃設計協會

- 中國電力建設企業協會

- 華潤電力控股有限公司

- 國電電力發展股份有限公司

- 華能國際電力股份有限公司

- 大唐國際發電股份有限公司

- 中國華電工程(集團)有限公司

- 山東黃臺火力發電廠

- 中國華電集團發電運營有限公司

- 內蒙古蒙電華能熱電股份有限公司

- 園通火力發電有限公司

- 廣西柳州發電有限責任公司

- 株洲華銀火力發電有限公司

- 內蒙古岱海發電有限責任公司

- 山西漳山發電有限責任公司

- 湖北華電黃石發電股份有限公司

- 黑龍江華電佳木斯發電有限公司

- 陜西蒲城發電有限責任公司

- 福建華電永安發電有限公司

- 開封火力發電廠

- 華電國際鄒縣火力發電廠

- 中山火力發電有限公司

- 山西陽光發電有限責任公司

- 國電長源電力股份有限公司

- 山東新能泰山發電股份有限公司

- 宜昌東陽光火力發電有限公司

- 揚州火力發電有限公司

- 太倉港協鑫發電有限公司

- 甘肅電投張掖發電有限責任公司

- 陜西渭河發電有限公司

- 國投欽州發電有限公司

- 大唐淮南洛河發電廠

- 國電豐城發電有限公司

- 國電靖遠發電有限公司

- 靖遠第二發電有限公司

- 國華綏中發電有限公司

- 元寶山發電有限責任公司

- 開封火力發電廠

- 云南華電巡檢司發電有限公司

- 云南華電昆明發電有限公司

- 國投宣城發電有限責任公司

- 山東黃島發電廠

- 國投北部灣發電有限公司

- 西北發電集團

版權所有©火力發電網 運營:北京大成風華信息咨詢有限公司 京ICP備13033476號-1 京公網安備 110105012478 本網站未經授權禁止復制轉載使用