|

|

|

|

摘要:以某600 MW超臨界燃煤機組為例,研究了燃用高硫、中高灰、特低揮發分煤的W火焰鍋爐排放效果。機組采用“選擇性非催化還原(ive non-catalytic reduction, SNCR)+選擇性催化還原 (ive catalytic reduction, SCR)脫硝+配高頻電源和旋轉電極的雙室五電場電除塵器+雙塔雙循環技術的石灰石-石膏濕法脫硫(3+5層噴淋)”的超低排放技術路線,根據機組分散控制系統(distributed control system, DCS) 和連續排放監測系統 (continuous emission monitoring system, CEMS)數據,煙囪出口NOx、煙塵和SO2濃度均能穩定達到超低排放水平。SNCR裝置運行狀態良好,SCR裝置氨逃逸較大,最大值為27.51 mg/m3,A、B側超過設計值2.28 mg/m3的概率分別為51.86%和45.96%,原因為脫硝系統濃度場分布不均。脫硫系統漿液密度控制較好,一級塔漿液pH值控制較好,二級塔漿液pH值控制偏低,未發揮出雙塔雙循環技術的優勢。SO2、NOx和煙塵排放強度比2019年全國平均排放強度低48.7%、7.7%和28.9%。

引言

火電行業是支撐國民經濟和社會發展的重要基礎性產業,也是煤炭消費和大氣污染物排放的重點固定污染源。結合日趨成熟的煙氣治理技術,國家分別下發了《煤電節能減排升級與改造行動計劃(2014?2020年)》(發改能源〔2014〕2093號)和《全面實施燃煤電廠超低排放和節能改造工作方案》(環發〔2015〕164號),要求到2020年,300 MW及以上燃煤發電機組(暫不含W型火焰鍋爐和循環流化床鍋爐)實施超低排放改造(即在基準氧含量6%條件下,煙塵、二氧化硫、氮氧化物排放濃度分別不高于10、35、50 mg/m3)。截至2020年,達到超低排放水平的裝機容量約9.5億kW(約占全國煤電裝機總量91%),火電行業清潔生產水平快速提高為環境質量改善做出了重要貢獻[1]。中國某些地區煤礦資源多為高硫、低揮發分的無煙煤,為適應此煤種,多家電廠選用W型火焰鍋爐機組[2]。W型火焰鍋爐具有燃燒穩定、運行可靠及可用率高等優勢,但由于爐膛燃燒溫度較高導致鍋爐出口NOx濃度偏高[3-4]。因此,W型火焰鍋爐機組煙氣污染物通常具有高氮、高硫特性,對環保設施性能要求較高。國家雖然未要求W型火焰鍋爐機組實施超低排放改造,但山西、山東、河南等省份已要求W型火焰鍋爐實施超低排放改造,其中山西要求其NOx排放濃度限值為50 mg/m3,與其他爐型不予區別對待,山東和河南則將W型火焰鍋爐NOx排放濃度限值定為100 mg/m3;在西南地區,如四川和貴州,均鼓勵W型火焰爐實施超低排放改造。目前已有部分W型火焰鍋爐機組完成了超低排放改造[5-8],但對超低排放實施效果、相關煙氣治理設備運行情況和污染物治理成本等問題未有系統研究。本文選擇已完成超低排放改造的某600 MW超臨界W型火焰鍋爐機組,以2019年1~8月的連續分散控制系統(distributed control system, DCS) 和連續排放監測系統 (continuous emission monitoring system, CEMS)小時平均記錄為依據,分析了該機組主要大氣污染物達到超低排放水平的穩定性、相關煙氣治理設備的運行情況、污染物減排效益和經濟性等。

1機組概況

1.1 機組基本信息

該電廠建有2×600 MW超臨界燃煤機組,本文研究對象為2號機組,2017年2月13日通過超低改造環保驗收。鍋爐為600 MW級超臨界參數、W型火焰燃燒、單爐膛露天島式布置、垂直管圈水冷壁變壓直流鍋爐。燃用無煙煤,呈高硫、中高灰、特低揮發分特征。研究期間燃煤收到基硫分、收到基灰分和干燥無灰基揮發分平均值分別為3.19%、36.26%和19.94%,較設計煤質稍好。1.2 超低排放控制技術

該機組原采用選擇性非催化還原 (ive non-catalytic reduction, SNCR)脫硝工藝,催化劑層數按2+1模式布置,后增加了第3層催化劑,滿足GB 13223—2011排放限值。超低排放改造增設選擇性催化還原 (ive catalytic reduction, SCR)脫硝裝置,采用尿素溶液作為還原劑,安裝56支噴槍,分為一區和二區。一區布置在標高為43.5 m層的爐膛前后墻,安裝26支伸縮式噴槍:前墻13支,后墻13支;二區布置在標高為48.0 m層的爐膛前后墻及側墻,共安裝30支固定式噴槍:左、右兩側各2支,前后墻各13支。此外,更換了SCR脫硝裝置初裝2層催化劑且增加了催化劑模塊的高度,新增催化劑為蜂窩式,催化劑模塊層高為1260 mm,體積為600.7 m3,開孔率為74.6%。設計SNCR入口NOx濃度為800 mg/m3,爐膛出口NOx濃度為560 mg/m3;設計SCR入口NOx濃度為640 mg/m3,出口NOx濃度為50 mg/m3。

原采用2臺雙室五電場靜電除塵器,第1~3電場采用高頻電源,第4、5電場采用工頻電源。超低排放改造將第5電場改為旋轉電極。電除塵器有效斷面積為480 m2,比集塵面積為109.29 m2/(m3·s–1),煙氣流速為0.96 m/s,5個電場效率分別為71.95%、20.18%、5.66%、1.59%、0.57%。設計電除塵器出口煙塵濃度為30 mg/m3。經脫硫塔、除霧器后,顆粒物排放濃度低于10 mg/m3。

采用石灰石-石膏濕法脫硫技術,原設5層噴淋層,超低排放改造為雙塔雙循環工藝,新建一級吸收塔,噴淋層為3層,未設計除霧器,吸收塔內徑為17 m,高度為40 m,原吸收塔作為二級塔,設置5層噴淋層,1層管式+3層屋脊式除霧器。一、二級吸收塔漿液循環泵流量均為9800 m3/h。設計入口和出口SO2濃度分別為11583 mg/m3和35 mg/m3,脫硫效率為99.7%。

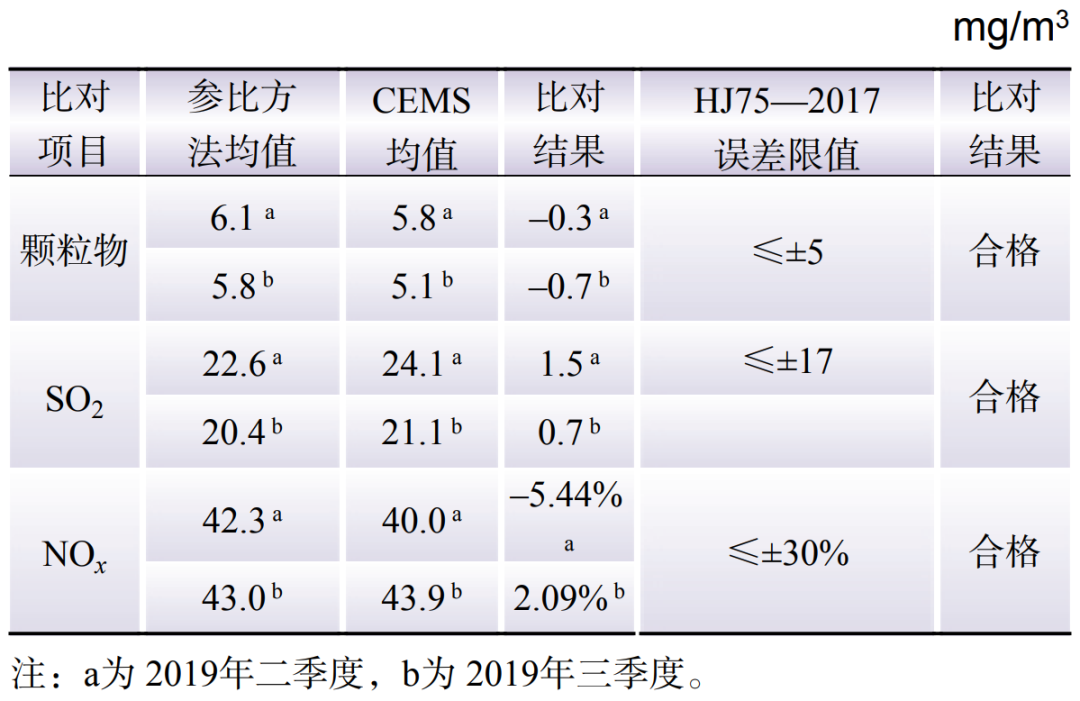

2超低排放控制效果

該機組總排口煙塵CEMS采用稀釋抽取式+光散射法,SO2和NOx均采用直接抽取式+非分散紅外法,與主流超低排放應用的CEMS采樣和分析方法一致。表1給出了2019年二、三季度CEMS比對結果,可以看到,CEMS數據精度滿足HJ 75—2017《固定污染源煙氣(SO2、NOx、顆粒物)排放連續監測技術規范》中參比方法驗收技術指標要求。

表1 總排口CEMS比對結果

Table 1 Comparison results of total outlet CEMS

2.1 NOx控制效果

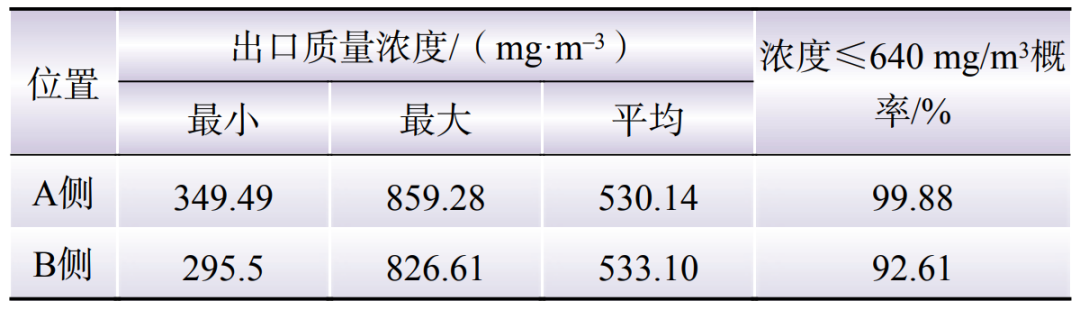

表2為SNCR裝置出口(SCR入口)濃度情況。A、B側NOx濃度分別為349.4~859.28 mg/m3和295.5~826.61 mg/m3,小于SCR入口設計值640 mg/m3的概率分別為94.07%和92.61%。

表2 SNCR裝置出口運行效果Table 2 Operation effect of SNCR unit exit

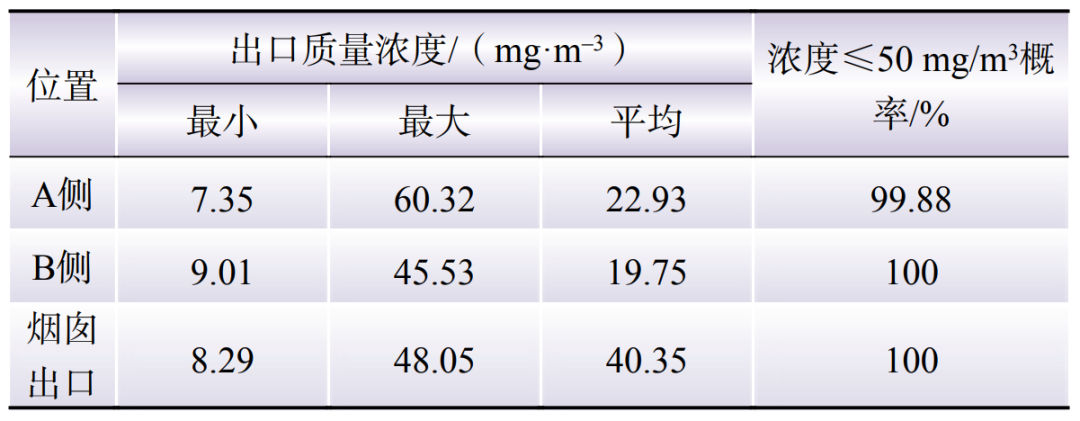

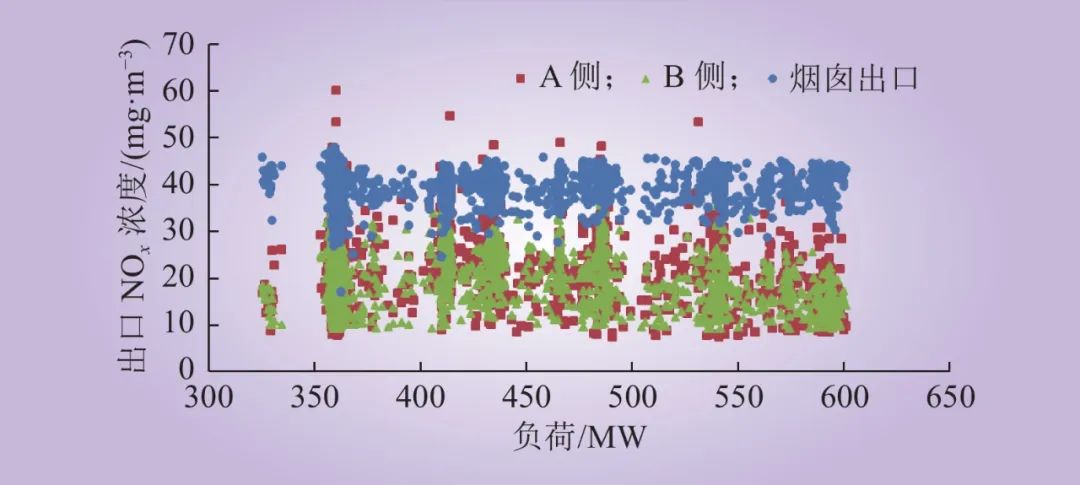

表3為SCR出口NOx濃度情況,SCR反應器A、B側出口NOx小時濃度分別為7.35~60.32 mg/m3和9.01~43.53 mg/m3,小于50 mg/m3的概率分別為99.88%和100%,煙囪出口NOx排放濃度為8.29~48.05 mg/m3,達到超低排放水平的概率為100%。

表3 SCR裝置運行效果Table 3 Operation effect of SCR unit

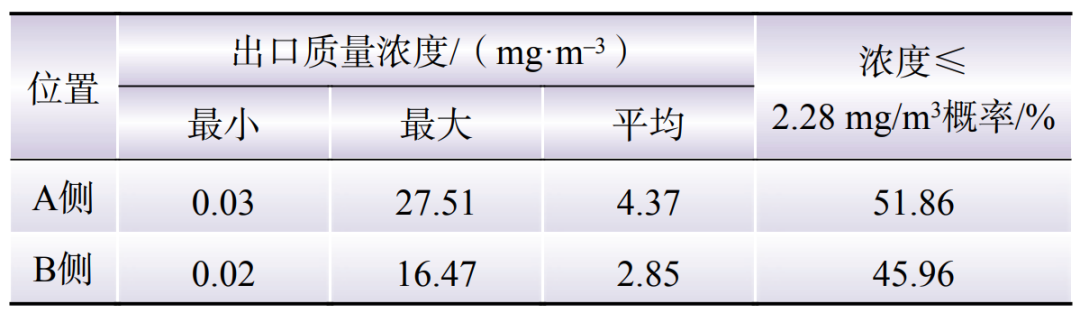

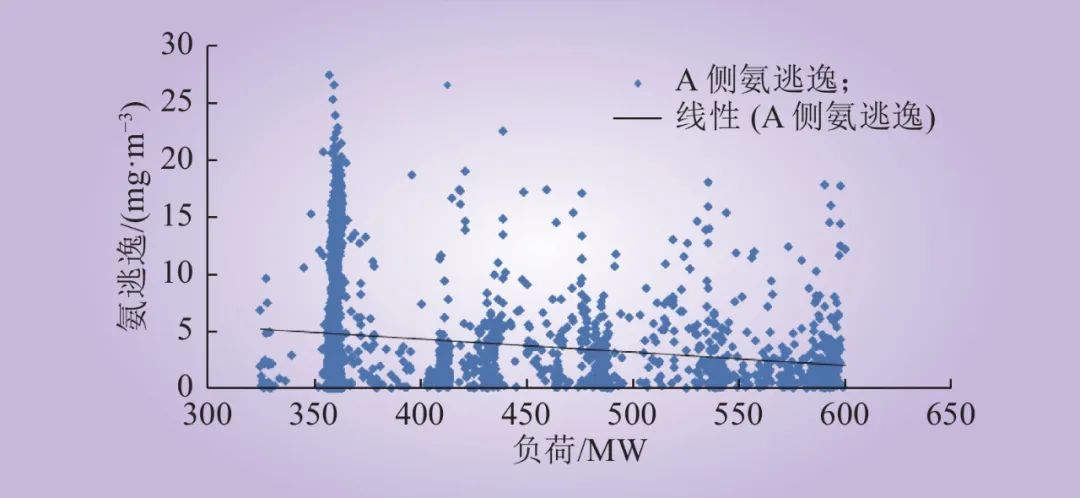

表4為SCR裝置氨逃逸情況,A、B側氨逃逸分別為0.03~27.51 mg/m3和0.02~16.47 mg/m3,超過設計值2.28 mg/m3的概率分別為51.86%和45.96%,氨逃逸較大,空預器有堵塞風險。圖1給出了A側氨逃逸與負荷的關系,可以發現,在各負荷段,氨逃逸超過設計值的概率均較高,但隨著負荷的增大,氨逃逸有下降趨勢。圖2為SCR出口和煙囪出口NOx濃度分布情況,煙囪出口NOx濃度明顯高于SCR出口,煙囪出口NOx平均濃度與SCR出口A、B側平均濃度的偏差分別為17.42 mg/m3和20.6 mg/m3,存在“倒掛”現象[9]。原因可能是由于SCR出口NOx濃度分布不均,建議進行噴氨優化試驗,必要時調整SCR出口CEMS測點位置或采用多點采樣方式。

表4 SCR裝置氨逃逸

Table 4 Ammonia escape from SCR unit

圖1 SCR裝置A側氨逃逸與負荷的關系(負荷率≥50%)Fig.1 The relationship between ammonia escape of A side from SCR unit and load (load rate≥50%)

圖2 SCR出口和煙囪出口NOx濃度分布(負荷率≥50%)Fig.2 Distribution of NOxconcentration at SCR unit outlet and chimney outlet (load rate≥50%)

2.2 煙塵(顆粒物)控制效果

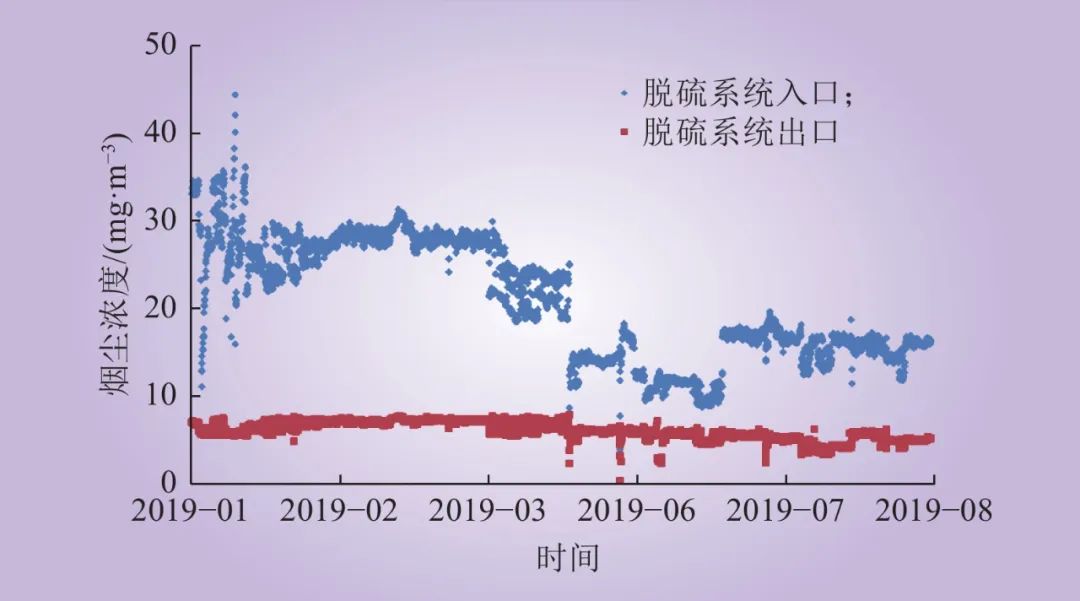

圖3為脫硫系統進出口煙塵濃度分布,脫硫入口(電除塵器出口無濃度測點)煙塵濃度為3.87~44.36 mg/m3,設計指標(30 mg/m3)保證率為96.01%,靜電除塵器運行狀態良好。脫硫出口煙塵濃度為0.40~7.95 mg/m3,平均煙塵濃度為6.10 mg/m3,達到超低排放水平(10 mg/m3)的保證率為100%。脫硫系統協同除塵效率為39.50%~89.66%,平均效率為68.16%,優于文獻中雙塔雙循環脫硫系統52%的平均除塵效率[10],脫硫系統協同除塵效果較好。

圖3 脫硫進出口煙塵濃度分布

Fig.3 Particulate matter concentration distribution at desulfurization tower entrance and outlet

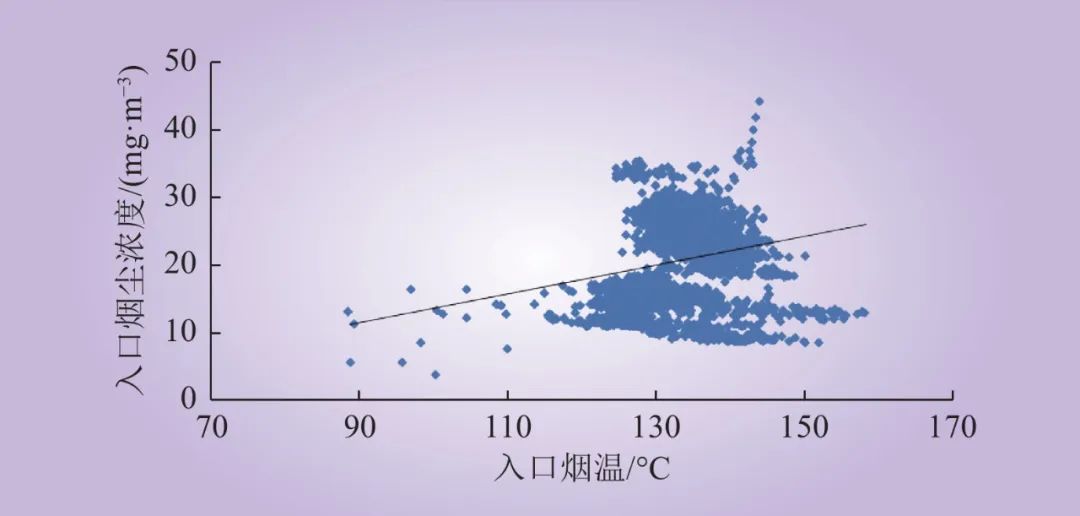

此外,脫硫系統入口煙塵濃度變化較大,圖4給出了脫硫系統入口煙塵濃度和煙氣溫度(電除塵器出口無濃度測點)的關系,可以發現,煙氣溫度越高,煙塵濃度越大,因此,為保證煙塵達標排放,盡量將煙氣溫度控制在較低范圍,達到節能目的。

圖4 煙塵濃度與煙溫的關系Fig.4 The relationship between particulate matter concentration and flue-gas temperature

2.3 SO2控制效果

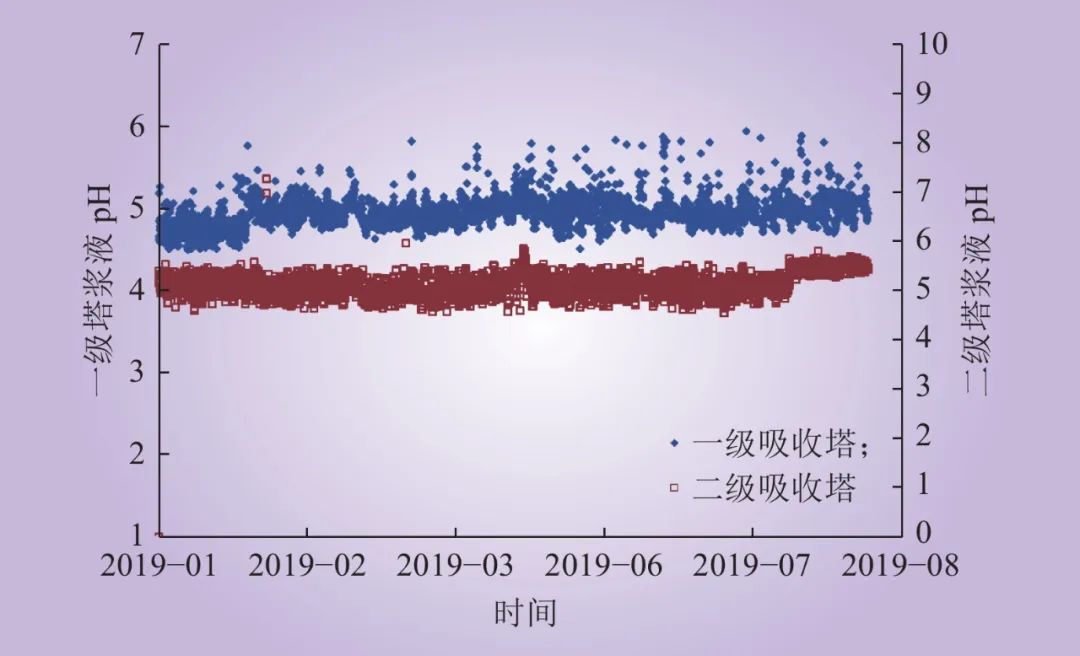

雙塔雙循環脫硫技術主要是通過2座串聯的脫硫塔增加煙氣與循環漿液的反應時間,其特點是一級吸收塔重氧化,二級吸收塔重吸收。2座脫硫塔均設有獨立的循環系統,可通過調節一、二級吸收塔漿液pH值實現分區控制。一級吸收塔處于低pH值運行,能夠促進石膏的結晶和氧化,提高二級吸收塔pH值可實現高效脫硫[10-14]。一級塔漿液pH值宜控制在4.5~5.3,二級塔漿液pH值宜控制在5.8~6.2[15]。圖5為一、二級吸收塔漿液pH值,由圖5可見一級塔漿液pH值為4.5~5.59,平均值為4.96,在4.5~5.3范圍內占比為94.32%,漿液pH值控制較好。二級塔漿液pH值為4.56~7.27,平均值為5.13,在5.8~6.2范圍內占比僅為0.15%。雖然二級吸收塔pH值較一級吸收塔略高,但與推薦pH值相差較大,可進一步優化。建議后續運行過程中,積累運行經驗,探索合理的pH值,以提高脫硫效率,充分發揮雙塔雙循環技術的優勢。

圖5 脫硫塔漿液pH值分布Fig.5 pH distribution of slurry

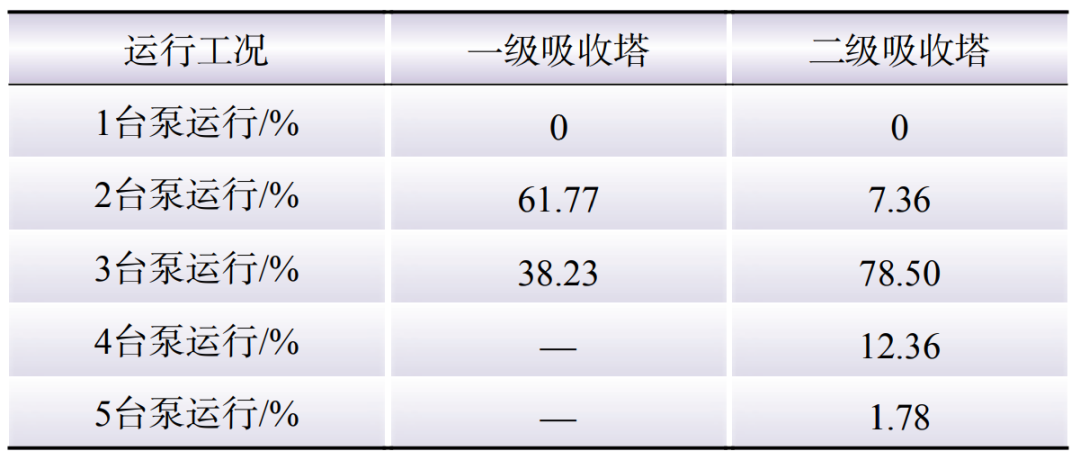

該機組一、二級吸收塔各有3臺和5臺漿液循環泵,表5為循環泵運行情況,一級吸收塔2臺泵和3臺泵運行情況分別占61.77%和38.23%;二級吸收塔78.5%情況為3臺泵運行,即大部分時段為一級吸收塔2臺泵運行、二級吸收塔3臺泵運行。二級吸收塔有1.78%情況為5臺泵運行,主要集中在高負荷階段,且同時段一級塔3臺泵也全部開啟。由前述可知,二級塔漿液pH值控制偏低,建議在保證系統安全穩定運行的前提下,適當提高二級塔漿液pH值,以減少漿液循環泵的開啟臺數,達到節能降耗的目的。

表5 脫硫塔循環泵運行統計

Table 5 Operation statistics of circulating pump of desulfurization tower

圖6為脫硫出口SO2濃度分布,SO2排放濃度為4.27~34.86 mg/m3,滿足35 mg/m3的概率為100%,脫硫系統運行效果良好。

圖6 脫硫出口SO2濃度分布Fig.6 Distribution of SO2concentration at the outlet of desulfurization system

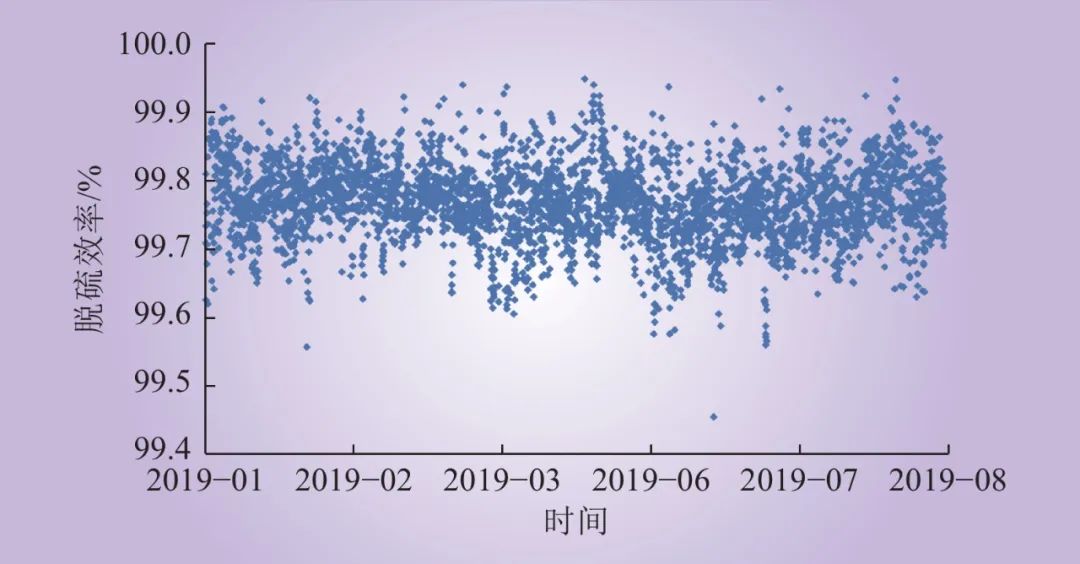

圖7為脫硫效率分布情況,脫硫效率為99.46%~99.95%,平均效率為99.77%,高于文獻中雙塔雙循環系統脫硫效率[16]。部分低于設計值99.7%是由于脫硫入口SO2濃度低于設計值11583 mg/m3(實際運行脫硫入口SO2濃度在4954.69~13155.43 mg/m3,平均9249.98 mg/m3)。在燃燒過程中,0.5%~1.5%的SO2會被氧化為SO3,在SCR反應器中催化劑的作用下又會有小部分SO2氧化為SO3[17],當SO3排放濃度達到18~36 mg/m3時,可能出現“藍色煙羽”[18-19]。對于該機組,SCR反應器內SO2/SO3轉化率按設計值1%計算,則生成的SO3濃度為138~231 mg/m3,濃度較高,建議電廠監測SO3排放濃度,關注“有色煙羽”治理技術。

圖7 脫硫效率分布

Fig.7 Distribution of desulfurization efficiency

3污染物減排效益

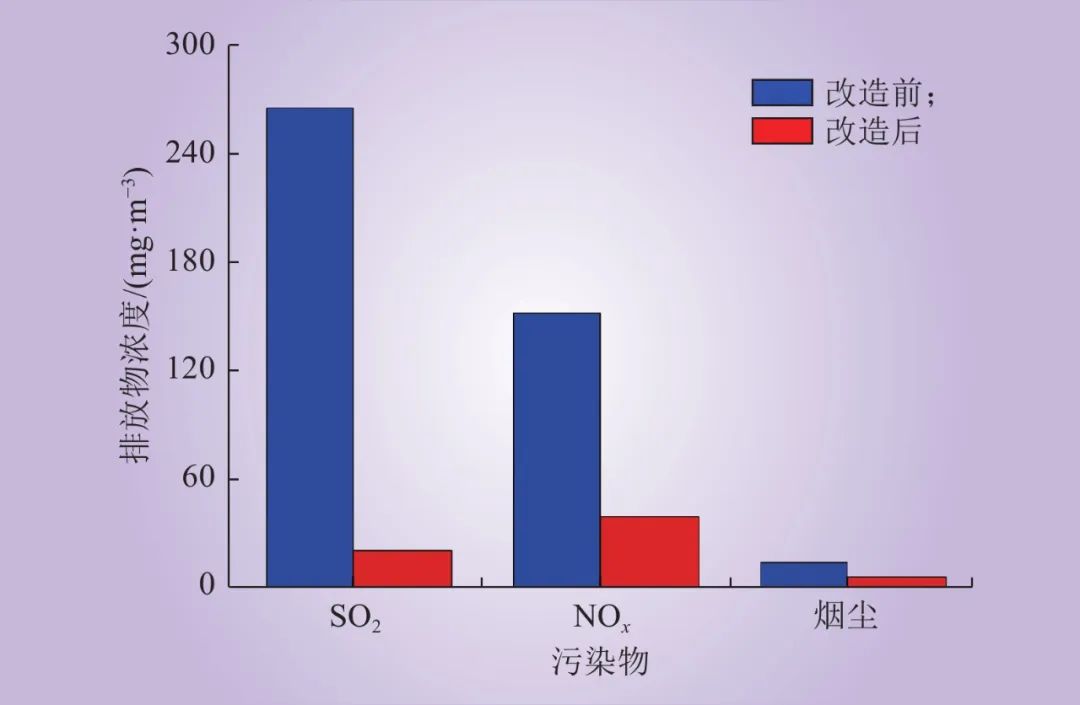

表6和圖8對比了超低排放改造前(2016年1~6月)和改造后(2019年1~8月)大氣污染物排放濃度和排放量。可以看到,改造后SO2、NOx和煙塵平均排放濃度分別為20.76、39.41和5.94 mg/m3,實際排放量分別為119.97 t、226.59 t和33.95 t。排放濃度較改造前大幅下降,SO2、NOx和煙塵分別減排92.2%、74.1%和58.3%。

表6 超低排放改造前后主要大氣污染物排放量統計Table 6 Statistics of air pollutant emissions before and after ultra-low emissions reconstruction

圖 8 超低排放改造前后大氣污染物排放濃度對比Fig. 8 Comparison of air pollutant emission concentration before and after ultra-low emissions reconstruction

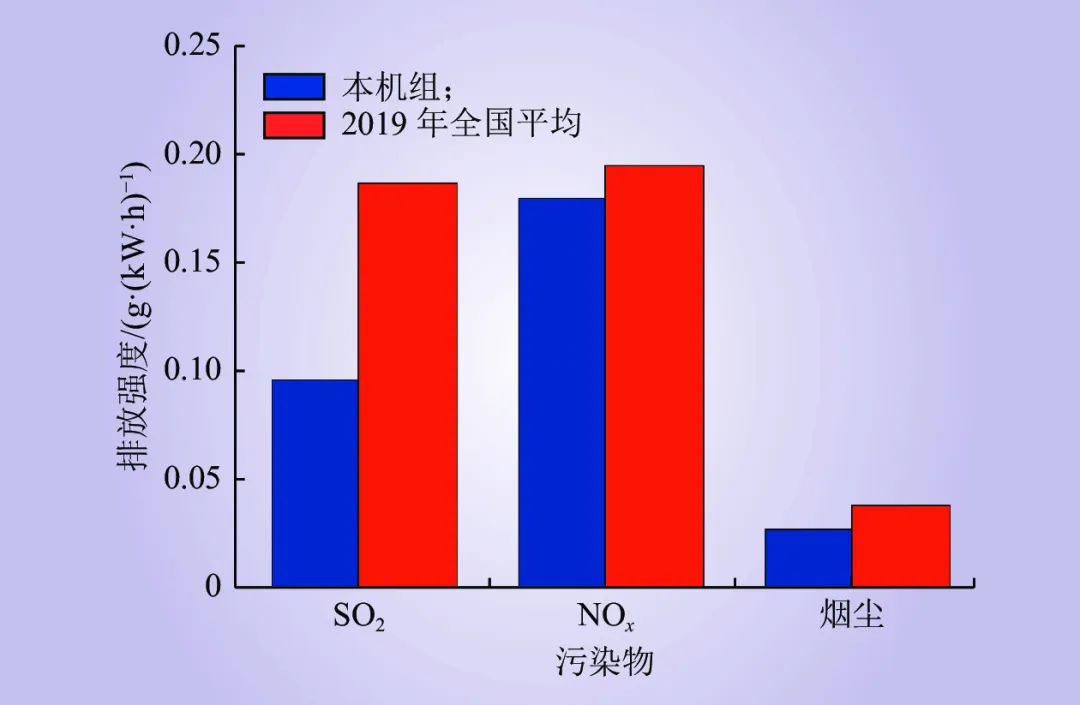

圖9為該機組污染物排放強度與火電行業2019年全國平均排放強度的對比,該機組SO2、NOx和煙塵排放強度比全國平均排放強度分別低48.7%、7.7%和28.9%。

圖9 主要大氣污染物排放強度與2019年全國平均排放強度對比

Fig.9 Air pollutant emission intensity compared with the national average emission intensity in 2019

根據電廠提供的部分成本數據,估算單位發電量污染物脫除成本(僅包括投資成本、電耗成本、脫硝還原劑成本和脫硫石灰石成本,未考慮催化劑成本、用水成本、財務成本、維修成本、人工成本等)達0.0616元/(kW·h)(實際更高),其中以脫硫系統成本最高,為0.047元/(kW·h)。根據相關電價政策,該電廠執行0.027元/(kW·h)的環保電價(其中,脫硫0.015元/(kW·h)、脫硝0.010元/(kW·h)、除塵0.002元/(kW·h))和0.01元/(kW·h)的超低排放電價。可見,污染物脫除成本遠高于環保電價補貼0.037元/(kW·h),電廠應優化運行方式(如SCR噴氨優化[20]、探索合理的漿液pH值等),以降低運行成本。

4結論

(1)該機組采用“SNCR+SCR脫硝、配高頻電源+旋轉電極的雙室五電場電除塵器、采用雙塔雙循環技術的石灰石-石膏濕法脫硫(3+5層噴淋)”的超低排放技術路線,煙囪出口主要污染物濃度能穩定達到超低排放水平。

(2)SCR裝置A、B側氨逃逸分別為0.03~27.51 mg/m3和0.02~16.47 mg/m3,超過設計值2.28 mg/m3的概率分別為51.86%和45.96%,氨逃逸較大,原因為脫硝系統中濃度場分布不均,脫硝過程中NOx與NH3的單點監測結果不具代表性,應盡快開展脫硝系統運行優化,減少氨的耗量與氨逃逸。

(3)脫硫系統一級塔漿液pH值為4.50~5.59,pH值控制較好,二級塔漿液pH值為4.56~7.27,pH值控制偏低,未發揮出雙塔雙循環技術的優勢。建議在保證系統安全穩定運行的前提下,探索合理的二級吸收塔漿液pH值,以減少漿液循環泵的開啟臺數,并達到節能降耗的目的。

(4)超低排放改造后SO2、NOx和煙塵平均排放濃度分別為20.76、39.41和5.94 mg/m3,較改造前分別減排92.2%、74.1%和58.3%;SO2、NOx和煙塵排放強度比2019年全國平均排放強度分別減排48.7%、7.7%和28.9%。

(5)污染物脫除成本在0.0616元/(kW·h)以上,遠高于環保電價補貼0.037元/(kW·h),建議電廠優化運行方式,以降低運行成本。

- 西安熱工研究院有限公司

- 中國電機工程學會

- 國家核電技術公司

- 中國電力科學研究院

- 火力發電分會(電機工程學會)

- 火力發電分會(中電聯)

- 中國電力規劃設計協會

- 中國電力建設企業協會

- 華潤電力控股有限公司

- 國電電力發展股份有限公司

- 華能國際電力股份有限公司

- 大唐國際發電股份有限公司

- 中國華電工程(集團)有限公司

- 山東黃臺火力發電廠

- 中國華電集團發電運營有限公司

- 內蒙古蒙電華能熱電股份有限公司

- 園通火力發電有限公司

- 廣西柳州發電有限責任公司

- 株洲華銀火力發電有限公司

- 內蒙古岱海發電有限責任公司

- 山西漳山發電有限責任公司

- 湖北華電黃石發電股份有限公司

- 黑龍江華電佳木斯發電有限公司

- 陜西蒲城發電有限責任公司

- 福建華電永安發電有限公司

- 開封火力發電廠

- 華電國際鄒縣火力發電廠

- 中山火力發電有限公司

- 山西陽光發電有限責任公司

- 國電長源電力股份有限公司

- 山東新能泰山發電股份有限公司

- 宜昌東陽光火力發電有限公司

- 揚州火力發電有限公司

- 太倉港協鑫發電有限公司

- 甘肅電投張掖發電有限責任公司

- 陜西渭河發電有限公司

- 國投欽州發電有限公司

- 大唐淮南洛河發電廠

- 國電豐城發電有限公司

- 國電靖遠發電有限公司

- 靖遠第二發電有限公司

- 國華綏中發電有限公司

- 元寶山發電有限責任公司

- 開封火力發電廠

- 云南華電巡檢司發電有限公司

- 云南華電昆明發電有限公司

- 國投宣城發電有限責任公司

- 山東黃島發電廠

- 國投北部灣發電有限公司

- 西北發電集團

版權所有©火力發電網 運營:北京大成風華信息咨詢有限公司 京ICP備13033476號-1 京公網安備 110105012478 本網站未經授權禁止復制轉載使用